Перейти к:

ОПТИМИЗАЦИЯ БИЗНЕС- ПРОЦЕССОВ ДЛЯ ПЕРЕХОДА К УСТОЙЧИВОМУ РАЗВИТИЮ В УСЛОВИЯХ ЧЕТВЕРТОЙ ПРОМЫШЛЕННОЙ РЕВОЛЮЦИИ

https://doi.org/10.17747/2078-8886-2018-4-10-19

Аннотация

Проанализировано влияние технологий Индустрии 4.0 на оптимизацию бизнес-процессов промышленных компаний в целях достижения устойчивого развития. Рассматриваются эффекты изменений, вызванных технологиями Индустрии 4.0 в российских и зарубежных компаниях. Достижение устойчивого развития невозможно без процессных инноваций, обусловленных внедрением новых технологий. Для их внедрения предлагается алгоритм проведения аудита и оценки наиболее готовых к внедрению новых технологий бизнес-процессов.

Ключевые слова

Для цитирования:

Лисовский А.Л. ОПТИМИЗАЦИЯ БИЗНЕС- ПРОЦЕССОВ ДЛЯ ПЕРЕХОДА К УСТОЙЧИВОМУ РАЗВИТИЮ В УСЛОВИЯХ ЧЕТВЕРТОЙ ПРОМЫШЛЕННОЙ РЕВОЛЮЦИИ. Стратегические решения и риск-менеджмент. 2018;(4):10-19. https://doi.org/10.17747/2078-8886-2018-4-10-19

For citation:

Lisovsky A.L. OPTIMIZATION BUSINESS PROCESSES FOR TRANSITION TO A SUSTAINABLE DEVELOPMENT IN THE CONDITIONS OF THE FOURTH INDUSTRIAL REVOLUTION. Strategic decisions and risk management. 2018;(4):10-19. https://doi.org/10.17747/2078-8886-2018-4-10-19

ВВЕДЕНИЕ

В последнее десятилетие компании промышленного сектора все большее внимание уделяют вопросам перехода к устойчивому развитию. Устойчивое развитие - это развитие, при котором «удовлетворение потребностей настоящего времени не подрывает способность будущих поколений удовлетворять свои собственные потребности» [Kemp R., Loorbach D. (2003) 2003], т.е. это процесс изменений, направленных на получение конкурентных преимуществ за счет разработки и внедрения процессов производства, отвечающих требованиям экологической безопасности и потребностям общества. При этом такой переход невозможен без радикальных изменений в производственных бизнес-процессах. Именно такие радикальные изменения происходят в настоящее время и обусловлены они внедрением технологий Индустрии 4.0.

С начала индустриализации общества парадигмы промышленного развития менялись при условии технологических прорывов, которые впоследствии стали называться промышленными революциями (ПР). Последовательно прошли три ПР:

- высокая механизация производственных процессов;

- переход на использование электроэнергии в производстве;

- дигитализация процессов производственных предприятий.

На сегодняшний день ученые [Zhou К., Liu Т., Zhou L., 2015; HofmannE., Rtisch М., 2017; Кондратюк, 2018; Налбандян Г.Г., Ховалова Т. В., 2018; Трачук А. В., Линдер Н.В., 2017; Тарасов И.В., 2018; Тарасов И.В., Попов Н. А., 2018] сходятся во мнении, что в индустрии сформировались необходимые предпосылки для четвертой ПР, когда высоко оцифрованные процессы промышленных предприятий будут интегрированы с интернетом и «умными» технологиями. Применительно к ней часто используется термин «Индустрия 4.0». Индустрия 4.0 призвана создать новые ценностные предложения, бизнес-модели и разрешить ряд социальных проблем путем создания связей между экзогенными и эндогенными факторами промышленного производства [Pfeiffer S., 2017].

Индустрия 4.0 предполагает трансформацию ключевых аспектов производства. Консалтинговая компания BCG выделяет девять ключевых технологий, которые направлены на формирование четвертой ПР: автономная роботизация, имитационное моделирование, горизонтальная и вертикальная интеграция систем, дополненная реальность, интернет вещей, облачные технологии, аддитивное производство, кибербезопасность и большие данные [Embracing Industry 4.0, 2017].

Внедрение технологий Индустрии 4.0 позволит заводам снизить производственные затраты на 10-30%, логистические расходы - на 10-30%, расходы на управление качеством - на 10-20% [Rojko А., 2017]. Технологии Индустрии 4.0 призваны сократить время вывода новой продукции на рынок, повысить результативность взаимодействия с клиентами, способствовать экономии за счет масштаба и более эффективное использование ресурсов [Трачук А.В., Линдер Н.В., 2018а]. Уже сегодня внедрение технологий Индустрии 4.0 оказывает влияние на трансформацию как бизнес-моделей производств [Трачук, 2014; Трачук А.В., Линдер И.В., Убейко Н.В., 2017], так и бизнес-процессов производственных компаний [Трачук А. В., Линдер И.В., 20186; Тарасов И.В., Попов И. А., 2018; Хасанов А.Р., 2018]. В данной статье представлен анализ трансформации моделей и бизнес-процессов производственных компаний в условиях перехода к Индустрии 4.0.

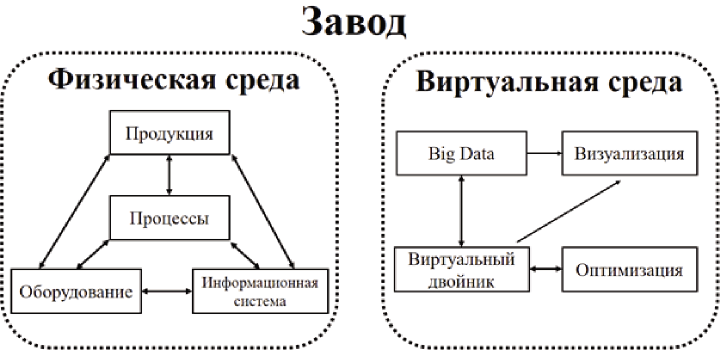

Рис. 1. Взаимодействие физической и виртуальной среды «умного» завода

ТРАНСФОРМАЦИЯ БИЗНЕС-МОДЕЛЕЙ ПРОИЗВОДСТВЕННЫХ КОМПАНИЙ

В стратегии инновационного развития Южной Кореи «Стратегия 3.0» «умные» заводы определяются как системы производства, где все бизнес-процессы - планирование, производство, распределение и продажи - автоматизированы и интегрированы в рамках единой информационной системы. Функционирование заводов обеспечивают кибер- физические системы (Cyber Physical System, CPS), которые позволяют создавать виртуальных двойников. CPS предназначены для интеграции вычислительных машин, которые непосредственно интегрированы с физическим окружением и действующими процессами использования сервисов сбора и обработки данных через интернет. Текущие исследования CPS затрагивают в основном концепцию, применяемые технологии, построение информационной архитектуры, существующие вызовы и новые направления развития в рамках Индустрии 4.0. Предложена унифицированная модель внедрения CPS в производственные процессы:

- умное соединение;

- преобразование данных в информацию;

- переход в виртуальное пространство;

- управление знаниями;

- конфигурация системы [Lee J., Bagheri B., Као И. А., 2015].

Описана концептуальная схема взаимодействия умных заводов с их виртуальными двойниками. Благодаря им можно соединять технологии информирования и коммуникаций с производственными процессами и базами данных внутри предприятия [Wiktorsson M., Noh S. D., Bellgrana M. et al., 2018] (рис. 1). Выделено три типа промышленных заводов в зависимости от подходов к использованию технологий Индустрии 4.0: «умные» автоматизированные заводы, заводы, ориентированные на клиентов, имобильные заводы [Тарасов И.В., 2018; Трачук А.В., Линдер Н.В., Тарасов И.В. и др., 2018].

Для внедрения CPS на заводах предложена пятиступенчатая модель:

- Умное соединение. Вырабатывается и отлаживается система сбора необходимых данных для совершенствования производства за счет автоматизированных систем планирования (ERP) или напрямую через специализированные датчики.

- Преобразование данных в информацию. Необходимо использовать признанные методики для обработки данных в информацию, на основе которой могут приниматься управленческие решения.

- Переход в виртуальное пространство. Большой объем поступающей информации на предприятии подлежит эффективной обработке и оперативному использованию. За счет перехода информационных потоков повышается качество производства.

- Управление знаниями. Выстраиваются процессы аккумулирования полученных знаний и их распространения на предприятии.

- Конфигурация системы. Описываются механизмы взаимодействия между физической и виртуальной средой, за счет которых оборудование сможет работать автономно и эффективно. Закладываются инструменты профилактики технических сбоев [Lee J., Bagheri В., Као И. А., 2015].

Интеллектуальная и автономная работа как преимущество «умной» фабрики требует анализа, прогнозирования и проактивную сторону деятельности производственной системы. Основой исследований выступают данные с производственных линий, получаемые в режиме реального времени [Трачук А.В., Линдер И.В., 2018а]. Учитываются производительность, качество выпускаемой продукции и эффективность логистических процессов. На практике данные применяются при построении CPS - одной из ключевых технологий проектирования и эксплуатации умной фабрики.

ПОДХОДЫ К ОПТИМИЗАЦИИ БИЗНЕС-ПРОЦЕССОВ

Сущность и особенности моделирования бизнес-процессов

Проблематика бизнес-процессов получила широкое освещение в научной литературе в многочисленных научных работах. Среди первых необходимо выделить труды М. Портера, где поначалу бизнес-процессы рассматривались как неотъемлемая составляющая стратегического развития организаций [Porter М.Е., 1991; Drucker P.F., 1986; Kaplan R. S., Norton D.P, 1996]. В дальнейшем предпринимались попытки более детально описать сущность бизнес-процессов. Американские экономисты М. Хаммер и Дж. Чампи определили бизнес-процесс как «деятельность, на входе которой используется один или несколько ресурсов и на выходе создается результат, представляющий ценность для клиента» [Хаммер М.,Чампи Д., 2011]. Альтернативную формулировку предложил немецкий предприниматель А.-В. Шеер: «Бизнес-процесс - последовательность работ, характеризующаяся единым натуральным или стоимостным критерием результата» [Шеер А.-В., 1999]. Внимание акцентируется на совокупности последовательных работ - содержании бизнес-процесса. Не все бизнес-процессы приносят непосредственную ценность для потребителей. Как правило, на промышленных предприятиях ее генерируют основные процессы, их протекание невозможно без управляющих и вспомогательных процессов. В разрезе иерархической структуры низкоуровневые бизнес-процессы могут и вовсе оказаться убыточными по сравнению с процессами более высокого уровня. Сосредоточение на процессах, формирующих ценность, не позволяет комплексно рассмотреть уровень зрелости процессов компании. Для исследования подходов к оптимизации данный подход является наиболее удачным.

Международная организация по стандартизации приняла определение с позиции системы менеджмента качества: «Процесс - совокупность взаимосвязанных и (или) взаимодействующих видов деятельности, использующих входы для получения намеченного результата» [ISO 9000, 2015]. Классифицировать бизнес-процессы можно по различным критериям. Некоторые крупные компании, например Xerox и IBM, провели анализ своей работы и составили списки основных бизнес-процессов. Позже оказалось, что это только частные случаи решения разных задач внутри компаний. Позднее наибольшее распространение получил прикладной подход, разработанный в результате выполнения норвежской программы повышения производительности промышленности по сравнительному бенчмаркингу (под управлением Норвежского университета естественных и технических наук). На основе цепочки ценности Портера все бизнес-процессы были поделены следующим образом:

- первичные (основные) процессы пронизывают всю деятельность компании (от потребителей до поставщиков) и создают ценность для потребителей (разработка продукции, производство и сборка и др.);

- поддерживающие (вспомогательные) процессы не создают ценности, нужны для поддержания инфраструктуры всей организации (финансовый менеджмент, управление информацией и др.);

- развивающие процессы предназначены для создания новой цепочки ценности в основных и вспомогательных процессах на новом уровне показателей (расширение внешних связей, повышение квалификации персонала и др.).

Осознанное совершенствование возможно и необходимо для всех групп бизнес-процессов. Комплексный подход к оптимизации позволит достичь максимального синергетического эффекта и значительно повысить эффективность деятельности компании [Трачук А., Тарасов И., 2015].

Без понимания внутреннего устройства бизнес-процессов невозможно приступить к совершенствованию, так как в этом случае не удастся провести детальный анализ последовательности работ и установить взаимосвязи со смежными процессами. Эти проблемы можно решить за счет моделирования бизнес-процессов. Последнее понимается как набор действий, создающих представление существующего или предполагаемого бизнес-процесса. Моделирование может охватывать основной, вспомогательный или управляющий процесс, целиком или частично [Свод, 2015].

В зависимости от целей модель бизнес-процессов может быть представлена на разных уровнях детализации - от абстрактного до очень детально проработанного. Можно описать бизнес-процессы на выбранном уровне графически, с помощью различных нотаций, выбор зависит от конкретных целей и организации. Наиболее распространенными и функциональными процессными нотациями являются:

- VAD: нотация предложена М. Портером и позволяет моделировать верхнеуровневые процессы, непосредственно участвующие в создании ценности для клиентов;

- ЕРС применима для моделирования, анализа и дальнейшего перепроектирования сложных наборов бизнес-процессов с многочисленными интерфейсами;

- BPMN 0 создана для автоматизации сквозных бизнес-процессов, поддерживает имитационное моделирование;

- IDEF используется для моделирования на любом уровне в системах автоматизированного производства;

- UML создана преимущественно для проектирования ПО, спецификации ИТ-систем и описания работ.

Индустрия 4.0 диктует свои требования к используемым инструментам, в том числе к моделированию бизнес-процессов для их дальнейшей оптимизации посредством внедрения цифровых технологий. Для автоматизации бизнес-процессов предпочтительны BPMN2.0 и IDEF, допускающие разноуровневое моделирование и обладающие специфическими особенностями. Вместе с тем семейство процессных нотаций IDEF устаревает по широте функциональных возможностей и графических возможностей визуализации созданных моделей, поэтому наиболее приоритетным стандартом для внедрения технологий Индустрии 4.0 остается BPMN2.0.

Подходы к оптимизации бизнес-процессов

Выбор методологии и подхода к анализу бизнес-процессов зависит от исходных данных и уровня компетентности персонала, который будет проводить анализ. Укрупненно можно выделить формальный и прагматичный блоки методологий. Альтернативой классификации может выступать разделение методов на количественные и качественные. Вопрос выбора является дискуссионным и требует отдельного рассмотрения.

Формальные методологии имеют разработанные шаблоны, содержат четкий регламент проведения анализа, применение потребует определенных навыков и опыта работы. Формальный подход наиболее целесообразен, если имеются количественные данные для анализа, например на производственных участках. При отсутствии необходимых данных стоит использовать прагматичный подход.

Прагматичный подход традиционно основывается на последовательности «планирование - действие - проверка - корректировка», она неразрывно связана с менеджментом качества и используется не только для анализа, но и для оптимизации бизнес-процессов. Процесс анализируется с точки зрения соответствия имеющимся требованиям и стандартам, его проверяют с помощью современных методов исследования. Стоит ставить акцент на соответствии выполненных изменений плановым разработкам.

Цели оптимизации бизнес-процессов уникальны для каждой компании и определяются ее конкретными нуждами, внутренним устройством и отдельными проблемными процессами. «Улучшение бизнес-процессов - совокупность методов и подходов, которые дают руководителям компании возможность повысить эффективность ее работы» [SubramanianN., RamanathanR., 2015].

Оптимизация бизнес-процессов может использоваться для того, чтобы:

- повысить прозрачность деятельности компании для внутренних стейкхолдеров, определять проблемные зоны, устанавливать вклад отдельного работника в общий результат и т.д.;

- классифицировать процессы по влиянию на финансовый результат компании с целью определить бизнес-процессы, которые должны быть автоматизированы в первую очередь;

- повысить качество готовой продукции путем определения «узких мест» и их устранения.

Качественное проведение улучшений требует системного подхода. Существует множество взглядов на этапы проведения оптимизации бизнес-процессов. Они отличаются конкретными условиями деятельности и авторами исследований. В общем случае он выглядит так:

- Планирование. Выбор процесса, который необходимо усовершенствовать, с определением целей, задач и масштабов изменений. Анализ. Детальное изучение выбранного процесса.

- Редизайн. Определение изменений, которые необходимо осуществить для достижения поставленных задач. Построение модели бизнес-процессов «как должно быть» (с отражением KPI).

- Привлечение ресурсов. Обеспечение проекта всеми ресурсами, необходимыми для его реализации: трудовыми, материальными, финансовыми и т.д.

- Тестирование. Проверка инициатив на одном участке. Этап необходим, если оптимизация затрагивает несколько подразделений большой компании.

- Внедрение. Корректировка деятельности в соответствии с разработанными изменениями.

- Непрерывное совершенствование. Периодическая оценка эффективности оптимизированного бизнес-процесса и внесение дополнительных изменений в случае необходимости.

Реализация всех представленных выше шагов целесообразна только в том случае, если изменения достаточно существенны и затрагивают широкий круг вопросов. То же самое относится к детальной проработке и документированию этапов в случае существенного изменения бизнес-процессов. При незначительной оптимизации достаточно продумать каждый шаг.

В условиях внедрения технологий Индустрии 4.0 необходима автоматизация деятельности. Она является одним из возможных результатов улучшений, для ее внедрения используется примерно такая же схема, как при оптимизации бизнес-процессов. В зависимости от решаемой задачи могут быть:

- сокращение количества этапов процесса;

- исключение лишних шагов из процесса;

- уменьшение точек согласования;

- изменение последовательности этапов исполнения;

- устранение циклов согласования;

- выстраивание параллельного выполнения процессов;

- улучшение характеристик этапов процесса;

- устранение «узких мест»;

- сокращение излишней детализации.

ОБЗОР ЛУЧШИХ ПРАКТИК ОПТИМИЗАЦИИ БИЗНЕС-ПРОЦЕССОВ

Цифровая трансформация благоприятно сказывается на большинстве ключевых финансовых показателей. Например, применительно к себестоимости продукции эффект возникает за счет оптимизации операционных процессов: ремонтно-эксплуатационных работ, запуска производственных линий, контроля качества, внутренних складских операций.

Кейсы зарубежных компаний

Считаем полезным рассмотреть передовые практики внедрения технологий Индустрии 4.0 в промышленном производстве зарубежных и отечественных компаний.

Thyssen Krupp AG, один из ведущих мировых производителей лифтов, совместно с Microsoft разработал систему МАХ. Она позволяет строить модели, предсказывающие поломку лифта. В режиме реального времени конкретный код поломки передается механику, который устраняет инцидент. Кроме того, создается дополнительная ценность для клиента: более надежные и безопасные лифты уменьшают потенциальные убытки компаний (время бесперебойной работы лифтов выросло в среднем на 50%) [Thyssenkrupp, [s.а.]]. Такой подход к оценке эффективности технологий BigData хорошо подходит для технического обслуживания и ремонта, так как позволяет сравнить показатели «до» и «после» внедрения.

Рис. 2. Цепочка жизненного цикла продукта [The Digital Enterprise, 2015]

Известный производитель компьютерных комплектующих Intel активно использует технологии BigData для снижения себестоимости продукции. Перед выходом на рынок каждая новая модель процессора проходит около 19 ООО тестов. С помощью системы прогнозной аналитики на основе Big Data и анализа в режиме реального времени удалось сократить продолжительность тестов на 25%. Удается сэкономить 3 млн долл. в год на тестировании линейки IntelCore.

Немецкий концерн Siemens входит в группу лидеров по цифровой трансформации производства. Компания активно внедряет технологии Индустрии 4.0 в производственные процессы, разрабатывает программное и аппаратное обеспечение для цифрового производства.

Для дискретного и непрерывного производств Siemens предлагает свои наборы информационных систем, которые охватывают разные этапы цепочки жизненного цикла продукта (рис. 2).

Для производства дискретного типа наиболее значимы программные системы:

- Teamcenter. Система поддерживает жизненный цикл изделия: от проектирования до постпродажного обслуживания. Позволяет моделировать изделие и установить коммуникации между всеми участниками процесса производства без использования бумажной документации.

- Techomatrix. Комплексный пакет решений для циф- ровизации позволяет решать задачи имитационного моделирования, программирования промышленных роботов и осуществлять виртуальную пусконаладку производственных линий.

- SIMATICIT. Пакет предназначен для построения системы управления производственными процессами (MES-системы). Преимуществом является возможность моделирования сложных деловых процессов и структур производства, сохраняется их прозрачность и независимость от функционирования реальных систем управления.

- Облачная система MindSphere. Использование системы совместно с технологиями Интернета вещей позволяет связать реальные производственные площадки с их цифровым двойником. Примеры использования данной облачной системы представлены в табл. 1 [MindSphere, 2017].

Таблица 1

Эффект внедрения облачной системы MindSphere

Сфера использования | Эффект |

|---|---|

Konecranes | |

Прогнозирование отказов техники во избежание простоев. Предложение дополнительных услуг для клиентов | Уменьшение времени простоев на 10%. Увеличение дохода от услуг на 12% |

Coca-Cola | |

Мониторинг малых двигателей. Прогнозирование отказов двигателей во избежание простоев | Снижение расходов на техническое обслуживание на 5%. Уменьшение времени простоев на 15% |

Siemens | |

Увеличение сроков службы оборудования. Улучшение процесса обслуживания. Прогнозирование отказов во избежание простоев | Уменьшение времени простоев оборудования на 10% |

Разработки для Индустрии 4.0 прежде всего использует сам концерн Siemens. Целесообразность перехода на цифровые технологии показывает завод Electronics Works Amberg в Еермании. Предприятие выпускает широкий ассортимент продукции: датчики, регуляторы, контроллеры и т.д. Производственные процессы автоматизированы на 75%, автоматически производится свыше 1200 артикулов продукции. Уровень качества достигает 99,9% [Какумный завод, [б.г.]].

Инструменты цифровизации успешно внедряет и производитель эксклюзивных автомобилей Maserati. Цифровой двойник производства новой модели Maserati Ghibli, созданный в программных решениях NX, Technomatrix и Teamcenter компании Siemens PLM Software, позволил:

- сократить финансовые и временные ресурсы на проведение тестов;

- уменьшить период разработки автомобиля в два раза, с 30 до 15 месяцев;

- увеличить максимальный объем выпуска машин в 3 раза.

Несмотря на снижение операционных расходов, компании удается поддерживать высокие стандарты качества. Технологии цифровизации обеспечивают эффективную организацию серийного производства, даже если партия состоит из одного изделия. Это позволяет повысить гибкость производства и учитывать индивидуальные предпочтения заказчиков. Так, сейчас выпущено порядка 70 000 уникальных модификаций Maserati Ghibli, одного из самых востребованных автомобилей компании.

Кейсы российских компаний

ПАО «Еазпром нефть» уделяет пристальное внимание технологиям Индустрии 4.0. Примером успешного использования инструментария BigData стал пилотный проект «Аналитика самозапусков установок электроцентробежных насосов после аварийных отключений электроэнергии». Его реализацией занимались специалисты из ПАО «Еазпром нефть» и ООО «Teradata» [Хасанов М. М., Прокофьев Д. О., Ушмаев О. С. и др., 2017]. Было использовано более 200 млн записей, полученных с контроллеров систем управления на 1649 скважинах, а также записи рестартов напряжения из аварийных журналов. В рамках проекта удалось сформировать и проверить комплекс гипотез о причинах сбоев при автозапуске [Гришина А., 2017].

ПАО «Газпром нефть» внедряет технологии Индустрии 4.0 для управления процессами добычи [Цифровизация, 2018]. Компания внедрила систему «Когнитивный геолог» на основе искусственного интеллекта с целью сократить время на рутинные анализы геологических объектов. В результате процедура сбора, обработки и интерпретации информации снизится в шесть раз (с одного года до двух месяцев).

С 2017 года ПАО «СИБУР Холдинг» активно занимается совершенствованием бизнес-процессов в области газопере- работки и нефтехимии. Повсеместная цифровая трансформация является одной из стратегических целей СИБУРа. Отдел цифровых технологий обеспечивает создание и внедрение технологий Индустрии 4.0 (дополненная и виртуальная реальность, Интернет вещей, машинное обучение) во все бизнес-процессы.

Компания обладает ИТ-фундаментом, который необходим для дальнейшей цифровизации, однако полная интеграция систем еще не достигнута. Существующая информационная система позволяет тестировать и внедрять различные инициативы: от цифровой логистики до искусственного интеллекта.

В процессы технического обслуживания и ремонта активно внедряются:

- NFC-метки. С помощью меток сотрудники могут оперативно получать информацию об агрегате и работах, которые необходимо выполнить.

- Предикативное обслуживание оборудования. Имеющаяся база данных позволила создать математическую модель, которая с точностью 72% предсказывает, когда произойдет отказ экструдера, вала или гранулятора. В результате количество аварийных остановок уменьшилось в 5 раз.

- Мобильные решения для ремонта оборудования. Пилотный проект запущен в Воронеже: ремонтные бригады отправляют посредством мобильных устройств фотографии в соответствующую службу, которая в режиме реального времени консультирует сотрудников.

Процесс производства также удалось оптимизировать с помощью технологий Индустрии 4.0. Собран большой массив данных с датчиков, установленных на линиях производства полипропилена. Анализ с помощью технологий BigData позволил выявить корреляции между некоторыми параметрами производства и количеством обрывов пленки. Корректировка выявленных параметров позволила уменьшить количество обрывов в 10 раз и значительно увеличить скорость работы оборудования.

Оптимальный режим работы установки для пиролиза установить достаточно проблематично, поскольку процесс требует разных наборов исходных параметров и качества сырья. Для повышения эффективности производства внедрена система, которая дает операторам рекомендации, как скорректировать некоторые параметры производства. На основе анализа предыдущих производственных циклов на панель информации подается информация о влиянии технологического режима на экономическую эффективность производства.

Группа HJIMK - один из крупнейших в России производителей стали. Основными направлениями инвестиционного цикла, который формировался в 2017 году, являются повышение эффективности бизнес-процессов, развитие сырьевой базы, укрепление позиций на стратегических рынках и повышение безопасности производства. Для достижения поставленных целей Группа планирует использовать технологии Индустрии 4.0 во всех производственных процессах. Комплексная дигитализация позволит достичь синергетического эффекта от внедряемых изменений.

На этапе проектирования и разработки компания внедряет технологию визуализации и создания проектной документации (Building Information Modeling). Данная технология позволяет создавать трехмерную модель агрегата, оцифровать все инженерные, технические, стоимостные и эксплуатационные характеристики объекта; сформировать коммуникационную платформу для эффективного взаимодействия всех заинтересованных сторон. Отличительной особенностью является совмещение всех информационных систем компании, которое позволяет автоматически определять объем необходимых материалов и затрат при моделировании.

Группа НЛМК большое внимание уделяет техническому обслуживанию и ремонту оборудования, прежде всего переходу от реактивного обслуживания к превентивному и проактивному. В основе проактивной системы лежит внедрение инструментов обеспечения надежности. Для их эффективного функционирования необходимо:

- собирать информацию об оборудовании;

- устанавливать связь между сбоями оборудования и системой обслуживания;

- точно определять фактический остаточный ресурс оборудования;

- производить ремонт или обновление части оборудования только с критическим уровнем остаточного ресурса.

Внедрение проактивной системы позволяет существенно повышать экономическую эффективность: снижаются потери, вызванные остановкой оборудования для проведения различных ремонтных работ, увеличивается срок полезного использования оборудования, сокращается потребность менять запчасти раньше времени. Однако отказываться от превентивного и реактивного обслуживания нецелесообразно, поскольку оно эффективно в отношении отдельных видов машин.

Проактивную систему технического обслуживания и ремонта удалось реализовать благодаря прогнозной модели, которая позволяет предсказывать выход из строя фурм доменной печи «Россиянка» на 20 дней вперед. Эффект проекта: повышение производительности доменной печи, сокращение числа внеплановых простоев, увеличение срока полезного использования фурм на 20%, что в денежном эквиваленте составляет более 60 млн руб. экономии в год [Искусственный интеллект, 2018]. В дальнейшем планируется масштабирование решения на другие доменные печи компании с плановой точностью прогноза 40% и ожидаемой экономией - 150 млн руб. в шд.Высокий уровень автоматизации данного оборудования позволяет внедрять в производственные процессы технологии на базе искусственного интеллекта. Анализ текущих практик и массива данных, полученных с помощью датчиков и лабораторных исследований, позволил определить наиболее значимые предикторы - ключевые факторы для прогнозирования. Они легли в основу модели прогара фурм - основных составляющих печи, через которые подается воздух. Модель была построена с использованием машинного обучения и двух решений компании SAP:

- SAPPredictiveAnalytics - создание и обучение прогнозных моделей в полуавтоматическом режиме;

- SAPMaintenance& Services - анализ входных переменных и формирование прогноза технического состояния оборудования.

Большой потенциал НЛМК видит в использовании технологий BigData, машинного обучения и искусственного интеллекта в производственных процессах. Оптимизация нацелена на экономию ферросплавов - дорогостоящих присадок, работы ТЭЦ и поиск причин дефектов производства. Ожидаемый экономический эффект от реализации десяти проектов, подразумевающих использование технологий Индустрии 4.0, оценивается в 3 млрд руб.

Также можно отметить использование передовых зарубежных наработок в отечественных компаниях. ПАО «КАМАЗ» ведет активную работу по модернизации собственного производства с 2006 года. В частности, реализован проект по использованию программных продуктов немецкого концерна Siemens. На первом этапе цифровизации внедрены программные продукты немецкого концерна (NX, Teamcenter и Technomatrix), освоена технология электронного макета, внедрено 3 D-моделирование, отлажены процессы электронного документооборота и получен опыт ведения расчетов в САЕ-системах.

- Далее планируется произвести автоматизацию технологической подготовки производства, в том числе проектирования технологических процессов изготовления и сборки изделия, расчета управляющих программ для станков с ЧПУ, подготовки библиотек.

Внедряемые технологии использовались при разработке и проектировании новых магистральных грузовиков КАМАЗ-5490. Все задействованные подразделения применяли только цифровые решения. Одним из приоритетных направлений стала работа по созданию цифровых двойников изделия и процесса производства [«КАМАЗ», 2017]. В табл. 2 представлена сводная информация о рассмотренных практических кейсах.

Таблица 2

Кейсы внедрения технологий Индустрии 4.0 на производстве

Кейс компании | Внедряемые технологии Индустрии 4.0 | Эффект |

|---|---|---|

Зарубежные компании | ||

ThyssenKmpp | Имитационное моделирование | • Снижение затрат на ремонт одной единицы продукции на 300 долл. • Повышение времени бесперебойной работы лифтов на 50% |

Siemens | Облачные технологии | • Снижение простоев оборудования на 10% |

Maseratti | Цифровой двойник | • Снижение времени разработки прототипов на 30% |

Российские компании | ||

Сибур | Прогнозная аналитика на базе BigData | • Снижение аварийных остановок оборудования в 5 раз • Снижение числа случаев дефектов в 10 раз |

Еазпром нефть | Искусственный интеллект | • Снижение времени сбора и анализа данных в 6 раз (ожидаемый эффект) |

КАМАЗ | Создание цифровых двойников | • Число доработок оснастки грузовиков сократилось на 50% • Время реализации проектов средней сложности снизилось в 2 раза |

НЛМК | Машинное обучение и прогнозная аналитика на базе BigData | • Увеличение срока полезного использования комплектующих оборудования на 20% |

ВЫВОДЫ И ПРАКТИЧЕСКОЕ ПРИМЕНЕНИЕ РЕЗУЛЬТАТОВ ИССЛЕДОВАНИЯ

Результатом успешного моделирования должно стать пригодное для анализа процессное описание производственного процесса. Анализ, как и моделирование, может быть осуществлен на разных уровнях: от абстрактного понимания разрывов в блок-схемах до детального описания всех низкоуровневых процессов. Анализ должен создавать ценность для бизнеса, поэтому всегда стоит определять его рамки и глубину, исходя из поставленной задачи. В случае внедрения технологий Индустрии 4.0 аналитическая проработка бизнес-процесса может доходить до конкретного действия. Для внедрения инноваций в наиболее перспективные бизнес-процессы последние стоит ранжировать по степени приоритетности. Чаще всего критериями являются:

- Важность бизнес-процесса, которая определяется долей вклада конкретного процесса в достижение ключевых задач организации. Как повлияет на KPI по росту прибыли оптимизация процесса оформления накладных - стоит ли улучшать данный процесс, или есть процессы, оптимизация которых даст больший эффект.

- Проблемность бизнес-процесса, то есть каков разрыв между фактическим и плановым положением вещей (отличие «как есть» от «как должно быть»), В зависимости от разработанных критериев оценки результата проблемность может выражаться в процентах, денежных единицах, баллах и др.

- Возможность реализации изменений, которая оценивается в затратах на ресурсы для работ по повышению эффективности бизнес-процессов.

Разработанные критерии анализа и перечень бизнес-процессов, которые можно улучшить, удобно представить в виде матрицы с системой оценивания (табл. 3).

Таблица 3

Пример матрицы оценивания бизнес-процессов

Процесс | Важность | Проблемность | Возможность изменений | Итого |

|---|---|---|---|---|

Закупка сырья и материалов | 5 | 2 | 3 | 10 |

Производство полимеров | 4 | 4 | 3 | 11 |

Поиск и подбор персонала | 4 | 3 | 5 | 12 |

Каждый процесс оценивается по критерию от 1 до 5, где 1 - минимальная, а 5 - максимальная оценка. Баллы начисляются экспертным методом. Существует несколько подходов к осуществлению данной процедуры. Метод распределения бюджета позволяет экспертам давать оценки по установленным критериям. Нередко используется метод анализа иерархии, который предполагает попарное сравнение процессов по выбранным факторам [Subramanian N., Ramanathan R., 2015]. Сумма баллов позволит определить последовательность их оптимизации, исходя из получаемого эффекта. Использование подобной матрицы значительно упростит процедуру оценки проблематичности бизнес-процессов.

Таким образом, внедрение технологий Индустрии 4.0 должно обеспечить: снижение затрат на ремонт, сокращение времени сбора и анализа данных, снижение числа дефектов, снижение аварийных остановок и количества ремонтов, увеличение срока полезного использования оборудования и комплектующих. Однако любое изменение должно быть оправдано и преследовать определенные цели. В противном случае значительно возрастает риск внедрения неэффективных улучшений, которые сопровождаются возникновением дополнительных издержек.

Список литературы

1. Гришина А. (2017) 7 кейсов использования технологий BigData в сфере производства //habr.URL: https://habr.com / company / newprolab / blog / 325550 / .

2. Искусственный интеллект – уже на НЛМК (2018) // Металлоснабжение и сбыт. URL. http://www.metalinfo.ru / ru / news / comments101473.html.

3. Как умный завод Siemens использует данные для повышения качества продукции и улучшения продуктивности работы ( [б.г.]) // Intel. URL: https://www.intel.ru / content / www / ru / ru / internet-of-things / iot-siemens-smart-factory.html.

4. «КАМАЗ» и компания «Сименс АГ» подписали соглашение о сотрудничестве (2017) // KAMAZURL: https://kamaz.ru / press / releases / kamaz_i_kompaniya_simens_ag_podpisali_soglashenie_o_sotrudnichestve / .

5. Кондратюк Т. В. (2018) Четвертая промышленная революция: какие компетенции необходимы сотрудникам? // Стратегические решения и риск-менеджмент.

6. № 3. С. 66–79.

7. Налбандян Г. Г., Ховалова Т. В. (2018). Концепция Интернета энергии в России: драйверы и перспективы // Стратегические решения и риск-менеджмент.

8. № 3. С. 60–65.

9. Свод знаний по управлению бизнес-процессами: BPM CBOK 3.0 (2015). М.: Альпина Диджитал. 480 с.

10. Тарасов И. В. (2018) Технологии индустрии 4.0: Влияние на повышение производительности промышленных компаний // Стратегические решения и риск-менеджмент. № 2 (107). С. 62–69.

11. Тарасов И. В., Попов Н. А. (2018). Индустрия 4.0: Трансформация производственных фабрик // Стратегические решения и риск-менеджмент. № 3. С. 38–53.

12. Трачук А. В. (2014). Бизнес-модели для гиперсвязанного мира // Управленческие науки современной России:

13. В 2 т. СПб.: Реальная экономика. Т. 1, ч. 1. С. 20–26.

14. Трачук А., Тарасов И. (2015). Исследование эффективности инновационной деятельности организаций на основе процессного подхода // Проблемы теории и практики управления. № 9. С. 52–61.

15. Трачук А. В., Линдер Н. В. (2017) Распространение инструментов электронного бизнеса в России: результаты эмпирического исследования // Российский журнал менеджмента. Т. 15, № 1. С. 27–50.

16. Трачук А. В., Линдер Н. В. (2018а) Технологии четвертой промышленной революции: исследование технологического принятия промышленными компаниями с помощью метода нелинейных главных компонент (NLPCA) // Управленческие науки в современном мире. Т. 1, № 1. С. 4–14.

17. Трачук А. В., Линдер Н. В. (2018 б) Четвертая промышленная революция: как влияет Интернет вещей на взаимодействие промышленных компаний с партнерами // Стратегические решения и риск-менеджмент,

18. № 3 (108). С. 16–29.

19. Трачук А. В., Линдер Н. В., Тарасов И. В. и др. (2018) Трансформация промышленности в условиях четвертой промышленной революции / Под ред. А. В. Трачука. СПб.: Реальная экономика. 146 с.

20. Трачук А. В., Линдер Н. В., Убейко Н. В. (2017). Формирование динамических бизнес-моделей компаниями электронной коммерции // Управленец. № 4 (68).

21. С. 61–74.

22. Хаммер М., Чампи Д. (2011) Реинжиниринг корпорации: манифест революции в бизнесе. М.: МИФ. 288 с.

23. Хасанов А. Р. (2018) Влияние предиктивной аналитики на деятельность компаний // Стратегические решения и риск-менеджмент. № 3. С. 108–113.

24. Хасанов М. М., Прокофьев Д. О., Ушмаев О. С. и др.

25. (2017) Перспективные технологии bigdata в нефтяном инжиниринге: опыт компании «Газпром Нефть» // Газпром Нефть. URL: http://www.ntc.gazprom-neft.ru / research-and-development / papers / 13596 /

26. Цифровизация – это фундаментальный тренд (2018) // Сибирская нефть. № 4. URL: http://www.gazpromneft.ru / files / journal / SN151.pdf.

27. Шеер А. В. (1999) Бизнес-процессы. Основные понятия. Теория. Методы. М.: Весть-Метатехнология. 173 с.

28. Drucker P. F. Management: Tasks, responsibilities, practices. New York: Truman Talley Books – E. P. Dutton, 1986. 553 p.

29. Embracing Industry 4.0 – and Rediscovering Growth // BCG. URL: https://www.bcg.com / capabilities / operations / embracing-industry-4.0‑rediscovering-growth.aspx.

30. Hofmann E., Rüsch M. (2017) Industry 4.0 and the current status as well as future prospects on logistics // Computers in Industry. Vol. 89. P. 23–34.

31. ISO 9000 (2015) Системы менеджмента качества. Основные положения и словарь (русская версия) // voenmeh.ru. URL: http://www.voenmeh.ru / images / docs / otdel-kachestva-obraz / ISO_9000-2015‑polozheniya.pdf.

32. Kaplan R. S., Norton D. P. (1996) Using the balanced scorecard as a strategic management system // Harvard Business Review. Vol. 74, № 1. P. 75–85.

33. Kemp R., Loorbach D. (2003) Governance for sustainability through transition management // Paper for Open Meeting of the Human Dimensions of Global Environmental Change Research Community. October 16–19, Montreal, Canada. URL: http://meritbbs.unimaas.nl / rkemp / Kemp_and_Loorbach.pdf.

34. Lee J., Bagheri B., Kao H. A. (2015) A cyber-physical systems architecture for industry 4.0‑based manufacturing systems //Manufacturing Letters. Vol. 3. P. 18–23.

35. MindSphere. Открытая облачная платформа (2017) // Цифровая трансформация производств. URL: http://industry-software.ru / conf2017 / slides / 08‑Mikhaylin-MindSphere-open_platform_for_the_IoT_from_Siemens.pdf.

36. Pfeiffer S. (2017) The vision of «Industrie 4.0» in the making – a case of future told, tamed, and traded // NanoEthics. Vol. 11, № 1. P. 107–121.

37. Porter M. E. (1991) Towards a Dynamic Theory of Strategy // Strategic Management Journal. Vol. 12. Special Issue: Fundamental Research Issues in Strategy and Economics. P. 95–117.

38. Rojko A. (2017) Industry 4.0 concept: background and overview // International Journal of Interactive Mobile Technologies. Vol. 11, № 5. P. 77–90.

39. SIMATICIT – для построения MES-систем ( [б.г.]) // Siemens. URL: https://w5.siemens.com / web / ua / ru / iadt / about / references / gaz / broschures / Documents / Simatic_IT_r.pdf.

40. Subramanian N., Ramanathan R. (2012) A review of applications of Analytic Hierarchy Process in operations management // International Journal of Production Economics. Vol. 138, № 2. P. 215–241.

41. The Digital Enterprise 2D / 3D Simulation Software from Siemens (2015) // Siemens. URL: https://dau.dk / Content / file_knowledge_item / DAU_3D_simulering_v1‑siemens_226_INT.pdf.

42. Wiktorsson M., Noh S. D., Bellgrana M. et al. (2018) Smart Factories: South Korean and Swedish examples on manufacturing settings //Procedia Manufacturing. Vol. 25. P. 471–478.

43. Zhou K., Liu T., Zhou L. (2015) Industry 4.0: Towards future industrial opportunities and challenges // 12th International Conference on Fuzzy Systems and Knowledge Discovery (FSKD) / IEEE. P. 2147–2152.

Об авторе

А. Л. ЛисовскийРоссия

Кандидат экон. наук, генеральный директор АО «НПО «Криптен». Область научных интересов: формирование стратегии развития промышленных компаний, управление изменениями, трансформация промышленного производства

Конфликт интересов: АО «НПО «Криптен»

Рецензия

Для цитирования:

Лисовский А.Л. ОПТИМИЗАЦИЯ БИЗНЕС- ПРОЦЕССОВ ДЛЯ ПЕРЕХОДА К УСТОЙЧИВОМУ РАЗВИТИЮ В УСЛОВИЯХ ЧЕТВЕРТОЙ ПРОМЫШЛЕННОЙ РЕВОЛЮЦИИ. Стратегические решения и риск-менеджмент. 2018;(4):10-19. https://doi.org/10.17747/2078-8886-2018-4-10-19

For citation:

Lisovsky A.L. OPTIMIZATION BUSINESS PROCESSES FOR TRANSITION TO A SUSTAINABLE DEVELOPMENT IN THE CONDITIONS OF THE FOURTH INDUSTRIAL REVOLUTION. Strategic decisions and risk management. 2018;(4):10-19. https://doi.org/10.17747/2078-8886-2018-4-10-19

JATS XML